深夜的化工中控室里,报警声突然响起——磁翻板液位计显示储罐液位持续下降,但物料消耗记录却对不上。操作人员紧急赶往现场,看到的却是另一番景象:透过观察窗,实际液位与磁翻板显示竟相差了整整三格。这种“显示偏差”若不及时处理,轻则导致批次报废,重则可能引发溢罐或抽空事故。

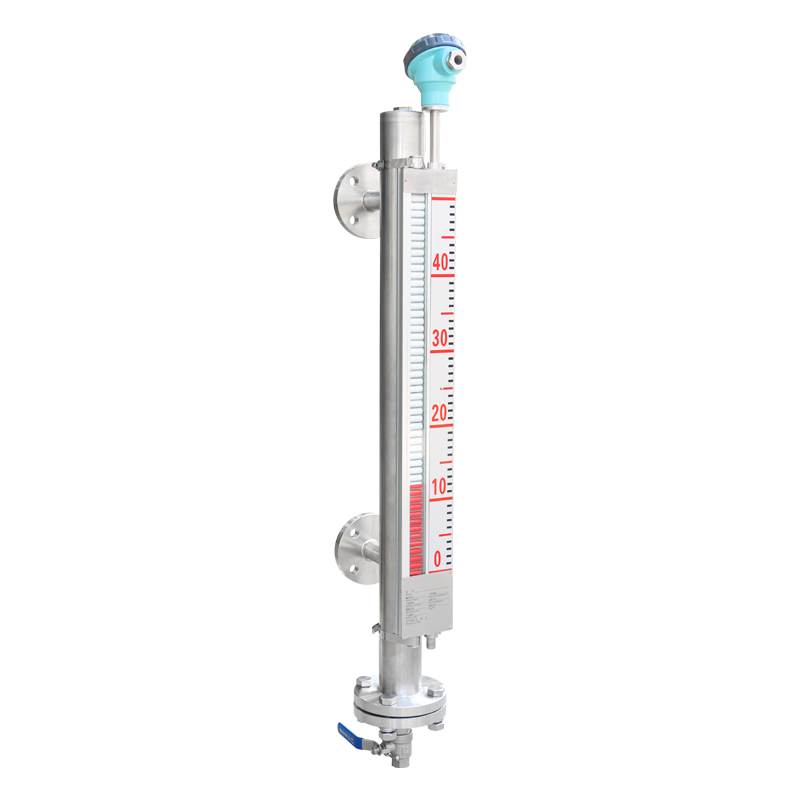

磁翻板液位计以其直观、可靠的特点被广泛应用,但在长期运行中,浮子卡滞、磁耦合衰减等问题往往会让它发出“错误信号”。掌握以下三步系统排查法,您就能快速精准地找出问题根源,恢复可靠测量。

第一步:现场验证,区分“真故障”与“假警报”

关键操作:便携式磁强计点检

携带专用磁强计(或备用磁性浮子)沿导杆缓慢移动,重点检查:

翻片翻转点是否清晰:在真实液位界面处,所有翻片应整齐、同步翻转

有无“滞后区”:液位升降过程中出现部分翻片不随动的“模糊地带”

观察窗清晰度:介质结晶或视窗脏污会形成视觉误差

重要提示: 若磁强计能正常触发翻片,但实际浮子经过时无反应,则问题已锁定在浮子系统——这是70%

显示故障的根本原因。

第二步:浮子系统深度排查,解决“卡滞”与“失磁”

浮子是液位计的“心脏”,其问题通常表现为两种形式:

卡滞现象:介质粘稠、结晶或导杆变形导致浮子无法自由浮动

解决方案:关闭上下阀门排空后,取出浮子清洁并检查导杆垂直度。对于易结晶介质,建议改用带保温夹套或大间隙设计的专用浮子。

磁耦合衰减:长期高温或强腐蚀环境导致磁性减弱

判断标准:浮子在液位界面处无法触发1米外的翻片(正常应能触发)

解决方案:直接更换为耐高温强磁浮子(通常可延长3-5倍使用寿命)

第三步:环境与安装复核,消除“永久偏差”

当浮子与翻片均正常,但显示值仍存在固定偏差时,问题往往出在:

安装垂直度偏差:使用水平仪测量,安装倾斜超过2°即需调整

介质密度变化:温度或配方调整导致密度变化超出浮子设计范围

旁通管汽化:高温介质在旁通管内汽化形成“假液位”

专业技巧:对于密度敏感介质,可在安全前提下通过“空罐-满罐”两点标定法,快速验证密度适应性。